Nel 2016, le case automobilistiche e i fornitori hanno dovuto far fronte a quasi 11,8 miliardi di dollari di richieste di risarcimento e hanno accantonato 10,3 miliardi di dollari per la garanzia a causa dei richiami statunitensi. Nel 2017, il numero medio di veicoli richiamati per ogni veicolo venduto era di 3,1. Le ragioni principali di questi richiami sono state la mancanza di visibilità e di controllo end-to-end nelle operazioni di produzione a livello globale. 1Come evitare i richiami nella produzione grazie alla tecnologia AI - QualityLine (quality-line.com)

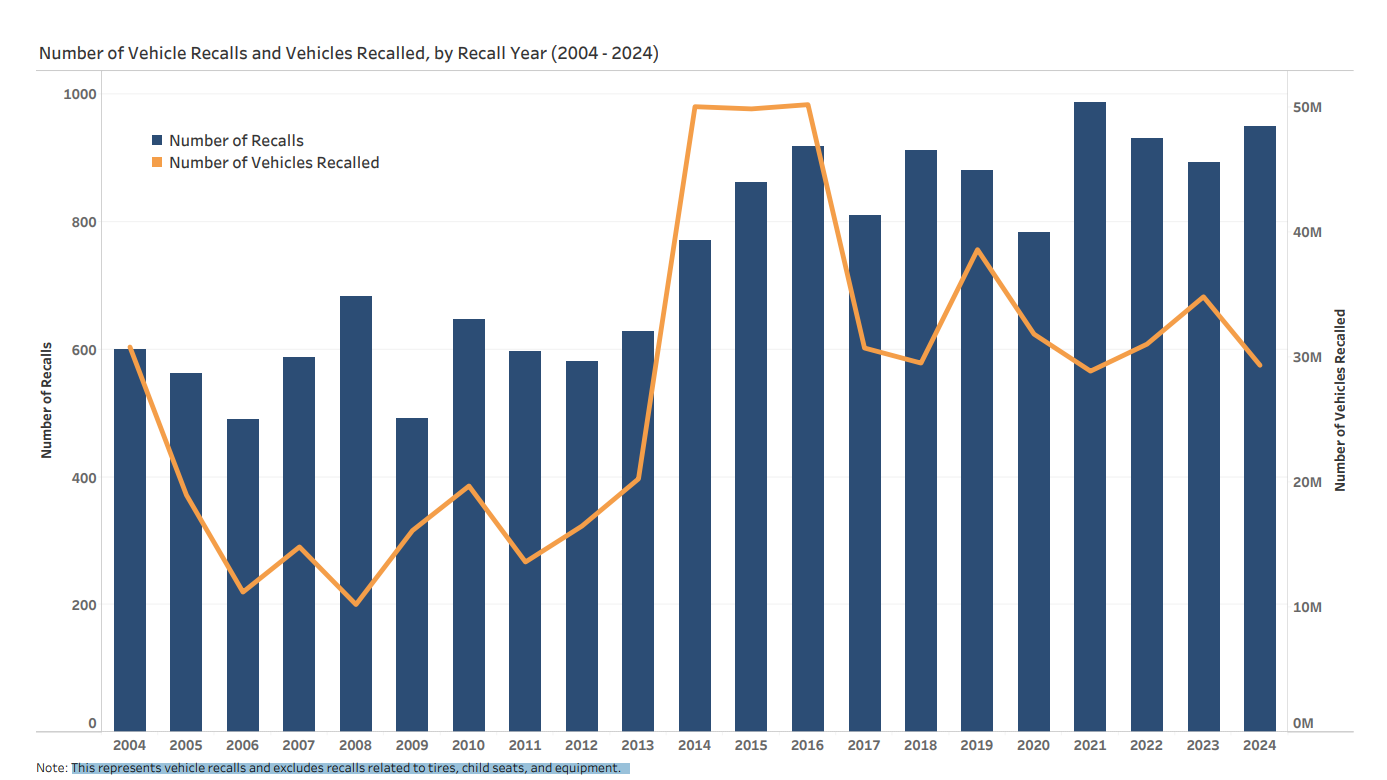

mercato USA - NHTSA 2024 Annual Recall Report

Come influisce la procedura di serraggio sulla produzione automobilistica?

Con oltre 1.000 viti per veicolo, questa fase è critica e richiede un'attenzione meticolosa. Gli strumenti di analisi possono valutare automaticamente le deviazioni della coppia di serraggio dagli standard predefiniti, aiutando a identificare problemi come bulloni allentati, rondelle mancanti, o fili incrociati, che potrebbero portare a guasti del prodotto. L'individuazione precoce di questi problemi consente ai produttori di evitare richiami di prodotti su larga scala, conservando così le risorse e salvaguardando la reputazione del proprio marchio.

Come si possono prevenire i richiami?

Tra le molte soluzioni, una molto interessante è quella di integrare e unificare tutti i dati di serraggio in un unico database, supportato da un sistema di analisi automatizzato e completo, che includa i dati dei fornitori. Questo approccio unificato facilita: Un migliore controllo, approfondimenti e una risoluzione proattiva dei problemi. Non siete ancora convinti. Consideriamo un esempio concreto.

Analisi dei dati e raccolta dei dati: le chiavi per una ricetta di successo!

Immaginate di gestire un panificio senza utilizzare soluzioni basate sui dati. È come cucinare una torta senza ricetta. Ogni tanto potreste creare un capolavoro, ma più spesso incontrereste problemi significativi:

Senza soluzioni basate sui dati si va incontro a:

1 - Tempi di inattività imprevisti: il vostro forno si rompe nel bel mezzo di un grosso ordine, lasciandovi con torte non cotte e clienti insoddisfatti. Allo stesso modo, il vostro impianto di serraggio si guasta durante la produzione, causando ritardi e bloccando la linea di assemblaggio.

2- Minore controllo di qualità: Vi accorgete che le vostre torte sono troppo secche solo quando i clienti iniziano a lamentarsi, e a quel punto è troppo tardi. Parallelamente, si rilevano le incongruenze di coppia solo quando vengono segnalati i difetti, con conseguenti potenziali richiami.

3- Inefficienza: Passate ore a cercare di capire perché le vostre torte non lievitano, sprecando ingredienti e tempo. Allo stesso modo, si spende tempo prezioso per risolvere i problemi legati al mancato rispetto delle specifiche di coppia da parte di alcuni componenti, con conseguente spreco di risorse.

In sostanza, usare soluzioni guidate dai dati è come avere un maestro chef che ti guida in ogni fase della cottura, garantendo che ogni torta sia perfetta. Allo stesso modo, nella produzione automobilistica, le soluzioni data-driven forniscono una guida precisa per il processo di serraggio, assicurando che ogni vite sia fissata correttamente.

La soluzione esiste! Scoprite un unico database per l'analisi dell'intero processo di avvitatura

5 motivi per adottare l'analisi dei dati nelle vostre operazioni

1- Tracciare la qualità della produzione fin dal primo giorno

I servizi di analisi e raccolta dati di tightening consentono di monitorare la qualità della produzione fin dall'inizio. Grazie ai dati in tempo reale, gli ingegneri di linea, gli ingegneri della qualità e i capisquadra sono costantemente informati sull'insorgere dei problemi. Questo ciclo di feedback immediato aiuta il vostro team a prendere decisioni migliori, risolvendo rapidamente i problemi e mantenendo i tempi di attività.

Per saperne di più sull'analisi della curva di serraggio

2- Migliorare il controllo di qualità

Utilizzare i servizi di analisi e raccolta dei dati di serraggio significa migliorare i processi di controllo qualità. Le analisi avanzate forniscono una visione approfondita della vostra produzione, aiutandovi a identificare e affrontare potenziali problemi prima che si aggravino. Questo approccio proattivo garantisce che i vostri prodotti soddisfino gli standard più elevati.

3- Ridurre i costi operativi

Ottimizzando i vostri processi produttivi con intuizioni basate sui dati, potete ridurre significativamente i costi operativi. La manutenzione predittiva e la gestione efficiente delle risorse portano a un minor numero di guasti imprevisti e a una riduzione delle spese di manutenzione, con un conseguente aumento dei profitti.

4- Integrazione perfetta con i sistemi esistenti

Le moderne soluzioni dati sono progettate per integrarsi perfettamente con i vostri sistemi attuali. Sia che utilizziate apparecchiature tradizionali o la tecnologia più recente, i servizi di analisi e raccolta dati possono adattarsi alle vostre esigenze, garantendo una transizione fluida e un'interruzione minima delle vostre operazioni.

5- A prova di futuro

Con la continua evoluzione del panorama manifatturiero, è fondamentale mantenere la capacità di adattamento. I servizi di analisi e raccolta dati offrono soluzioni scalabili che preparano le vostre operazioni alle sfide e alle opportunità future, assicurandovi di rimanere competitivi nel lungo periodo.

Siate curiosi di sapere come i servizi di analisi e raccolta dati possono trasformare i vostri processi produttivi? Scoprite DeMeter by Desoutter – una soluzione progettata per fornire approfondimenti in tempo reale, migliorare il controllo qualità e ottimizzare la produzione.

Visitate la soluzione DeMeter di Desoutter’per saperne di più su come i dati possono rivoluzionare le vostre operazioni.