Aumente a produtividade e mantenha-se na vanguarda com o nosso Guia para o Fabrico Inteligente na sua Linha de Montagem.

Descubra estratégias para processos orientados por dados, rastreabilidade total, gerenciamento eficiente de ferramentas, automação leve e muito mais. Explore o ECOSYSTEM da Desoutter para obter soluções especializadas.

Aumentar a produtividade e trabalhar de forma mais inteligente são fundamentais para manter uma vantagem competitiva. A introdução de processos de fabrico inteligentes que evoluem com a sua empresa ao longo do tempo pode proporcionar a agilidade de que necessita para reequilibrar os processos de produção em resposta às flutuações do mercado e a flexibilidade para adotar rapidamente novas tecnologias e implementar melhores formas de trabalho. A Indústria 4.0 estabelece os princípios do fabrico inteligente, mas transformar essa teoria em realidade num ambiente de produção movimentado pode ser um desafio. Os fabricantes precisam de formas práticas de aproveitar e aplicar o potencial da Indústria 4.0 para melhorar a eficiência operacional, eliminar o retrabalho e melhorar as margens. Isso inclui a capacidade de planejar, projetar e melhorar continuamente os processos individuais a qualquer momento.

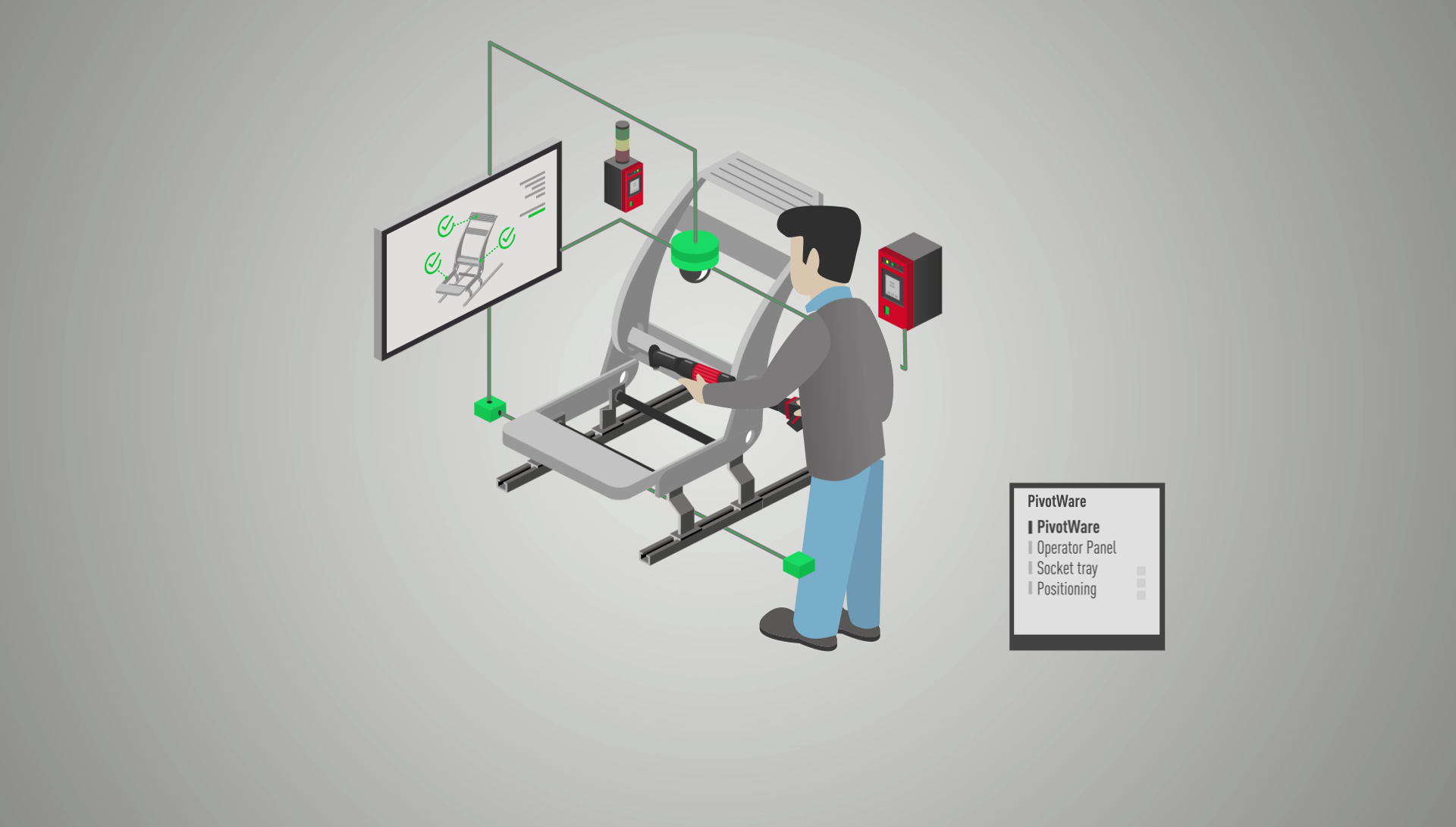

Então, como é que a conetividade, a Internet das coisas (IoT), a extração de dados e a integração perfeita podem ser aplicadas para proporcionar grandes benefícios à sua empresa? A chave é construir gradualmente, até ter um ecossistema de produção inteligente que englobe tudo, desde ferramentas de montagem inteligentes a uma poderosa análise de dados.

Eis as principais sugestões da Desoutter&rsquo para desenvolver linhas de montagem inteligentes que sejam escaláveis, adaptáveis e preparadas para o futuro.