Aumente la productividad y manténgase a la vanguardia con nuestra Guía para la fabricación inteligente en su línea de montaje.

Descubra estrategias para procesos basados en datos, trazabilidad total, gestión eficaz de herramientas, automatización ligera y mucho más. Explore el ECOSISTEMA de Desoutter para encontrar soluciones expertas.

Aumentar la productividad y trabajar de forma más inteligente son factores clave para mantener una ventaja competitiva. Introducir procesos de fabricación inteligentes que evolucionen con su empresa a lo largo del tiempo puede aportarle la agilidad que necesita para reequilibrar los procesos de producción en respuesta a las fluctuaciones del mercado, así como la flexibilidad para adoptar rápidamente nuevas tecnologías e implantar mejores formas de trabajar. La Industria 4.0 establece los principios de la fabricación inteligente, pero convertir esa teoría en realidad en un entorno de producción ajetreado puede resultar complicado. Los fabricantes necesitan formas prácticas de aprovechar y aplicar el potencial de la Industria 4.0 para mejorar la eficiencia operativa, eliminar las repeticiones y mejorar los márgenes. Esto incluye la capacidad de planificar, diseñar y mejorar continuamente procesos individuales en cualquier momento.

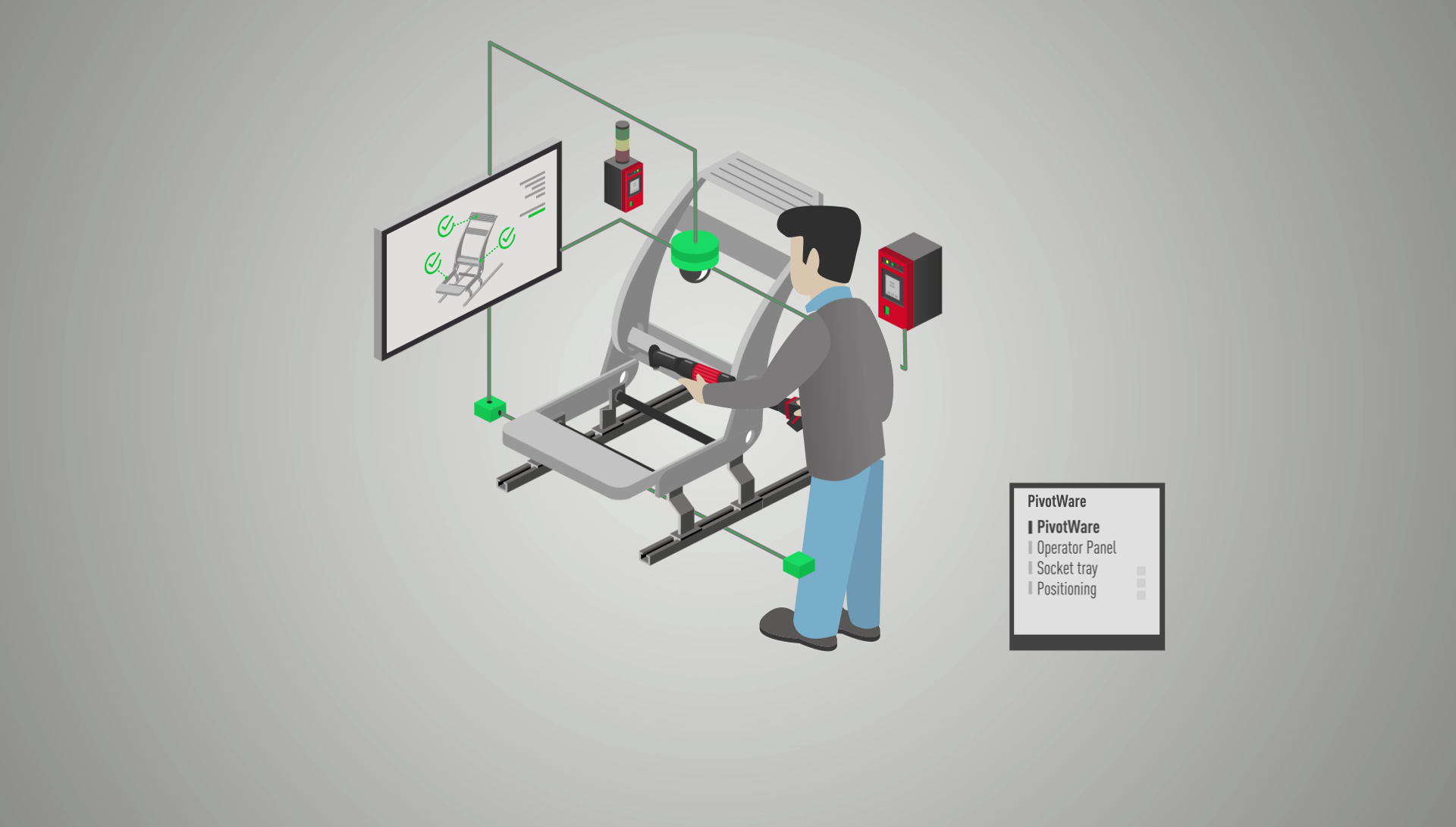

Entonces, ¿cómo pueden aplicarse la conectividad (IoT), la extracción de datos del Internet de las cosas y la integración sin fisuras para aportar grandes beneficios a su empresa? La clave está en construir gradualmente, hasta disponer de un ecosistema de producción inteligente que lo abarque todo, desde herramientas de montaje inteligentes hasta potentes análisis de datos.

Estos son’s los principales consejos de Desoutter para desarrollar líneas de montaje inteligentes, escalables, adaptables y preparadas para el futuro.