La accesibilidad siempre va a ser un reto en el montaje aeroespacial.

Desde la punta de la cola hasta la última tuerca de la barquilla, todos los aviones se diseñan para que ocupen el mínimo espacio, pesen lo menos posible y sean lo más aerodinámicos posible. Esto plantea algunos retos interesantes a quienes se encargan de hacer que el avión se mantenga unido mientras desafía todo lo que la gravedad, los pasajeros y el tiempo puedan lanzarle.

Son muchas las consideraciones que influyen en el diseño de los componentes aeroespaciales. La necesidad de una piel exterior lisa con una resistencia mínima significa que las fijaciones no pueden tener cabezas salientes. Las limitaciones de peso, necesarias para ahorrar el combustible que hace que los aviones sean comercialmente viables, han llevado a utilizar cada vez más materiales CFRP. Esto repercute en los elementos de fijación. Además de los tornillos, tuercas y pernos clásicos, el sector utiliza fijaciones de cizallamiento y tensión, fijaciones con o sin collares frangibles, y marcas especializadas como Hi-Lite y Hi-Lok.

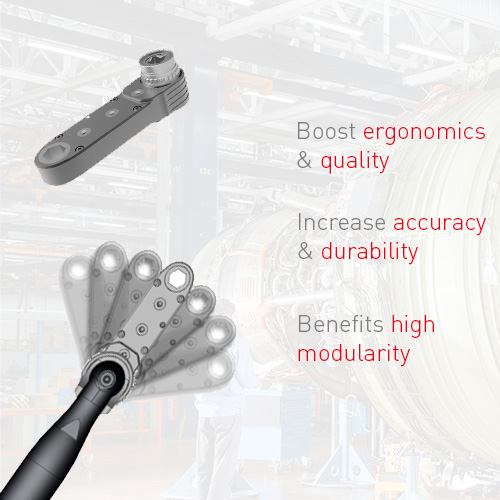

Los mismos matices en la selección de materiales, el diseño aerodinámico, el ahorro de espacio y la reducción de peso hacen que los equipos de montaje también tengan que adaptarse a las exigencias de la industria aeroespacial. Se necesitan herramientas especializadas para ofrecer la precisión, calidad y repetibilidad que exige el montaje aeroespacial, por muy estrechas que sean las condiciones de trabajo.